Nguyên lý sản xuất củi trấu

Ưu điểm của củi trấu so với các nhiên liệu khác

06/05/2018

So sánh chi phí củi trấu với than, gas,…

31/10/20181. NGUYÊN LÝ ÉP CỦI TRẤU:

– Củi trấu được tạo ra từ vỏ trấu bằng cách ép các vỏ trấu lại với nhau dưới áp suất ép cao

và được kết dính lại với nhau nhờ chất lignin có trong vỏ trấu (chiếm từ 25% – 30%).

Chất lignin này sẽ chuyển sang trạng thái lỏng dính ở nhiệt độ khoảng (200 – 220) 0C giúp

kết dính các vỏ trấu lại với nhau.

– Trong quá trình ép do ma sát giữa vỏ trấu và các chi tiết máy cũng như ma sát giữa các

vỏ trấu với nhau sẽ sinh ra nhiệt làm chảy chất lignin. Ngoài ra, để cung cấp thêm nhiệt

làm chảy chất lignin thì người ta còn gắn thêm một bộ gia nhiệt lắp vào khuôn ép.

– Như vậy, theo nguyên lý ép này thì nguyên liệu đầu vào không cần phải thêm chất kết

dính nào nhưng sản phẩm gỗ đầu ra vẫn cứng tự nhiên và bề mặt được cacbon hóa.

2. ÁP SUẤT ÉP CẦN THIẾT:

– Để xác định được áp suất ép thì phải xác định được khối lượng riêng của vật liệu đầu

vào (vỏ trấu) và khối lượng riêng của sản phẩm đầu ra (củi trấu).

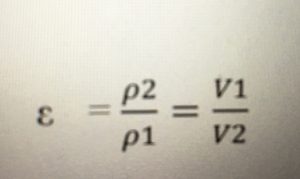

Trong đó:

+ m1 , m2 : khối lượng vật liệu đầu vào, khối lượng sản phẩm đầu ra.

+ V1 , V2 : thể tích đầu vào, đầu ra của khuôn ép.

– Khi ép thì cứ 1kg vỏ trấu vào thì sẽ cho ra khoảng 1kg củi trấu nên có thể xem m1 = m2 .

Khi đó:

Tìm hiểu thêm trấu viên

- Xác đ ịnh áp suất ép:

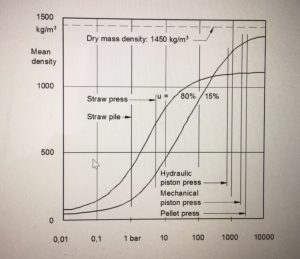

– Áp suất ép ứng với mỗi khối lượng riêng xác định của vỏ trấu được xác định theo biểu

đồ sau:

H3.5.0.Biểu đồ thể hiện mối quan hệ giữa áp suất và khối lượng riêng (Bossel, 1984)

– Từ biểu đồ trên với khối lượng riêng của sản phẩm thu được là: ƿ ͌ 1000 kg/m3 . Ta

chọn áp suất ép là: Pmax ͌ 75 bar.

3. GIỚI THIỆU VỀ CÔNG NGHỆ ÉP ĐÙN:

3.1. Khái niệm về ép đùn vật liệu:

– Ép đùn vật liệu là một trong những phương pháp sử dụng rất phổ biến ở các nhà máy xí

nghiệp, nhất là ở các nhà máy sản xuất gạch (nhà máy gạch, nhà máy sản xuất thức ăn cho

tôm, nhà máy cao su…) thì máy ép đùn đóng một vai trò rất quan trọng.

– Mỗi nhà máy, xí nghiệp sản xuất mỗi sản phẩm và máy đùn ép các loại vật liệu khác

nhau tùy theo sản phẩm của nhà máy. Ở đây ta chỉ xét máy ép đùn vật liệu là vỏ trấu.

Theo ý nghĩa của nó thì ép đùn được hiểu là từ vỏ trấu ban đầu sau khi qua máy đùn (máy

đùn vít xoắn, xilanh đẩy…) ta sẽ thu được sản phẩm có hình dạng và chiều dài mong

muốn.

3.2. Ép định hình:

– Để tăng độ bền cho vật thể rời ta dùng phương pháp ép (nén chặt) trong không gian kín,

dưới tác dụng của áp suất bên ngoài cho đến khi thu được một khối có độ chặt và nó

không thể tự tách rời nhau được.

– Khi ép cần có kèm theo sự nghiền nát và sự di chuyển tương đối giữa các chất và có sự

trộn lẫn nhau. Do đó, xảy ra sự biến dạng dẻo và biến dạng đàn hồi. Những yếu tố quyết

định quá trình ép sản phẩm phân tán có thể chia thành 2 nhóm:

- Yếu tố đặc trưng cho tính cơ lý:

– Môđun ép: đặc trưng cho khả năng của sản phẩm khi bị nén chặt dưới tác dụng của áp

suất (bỏ qua tổn thất do ma sát), yếu tố này không đổi và phụ thuộc vào loại sản phẩm,

cấu trúc và kích thước của các hạt thành phần.

– Hệ số áp suất bền: là tỉ số giữa áp suất mặt bên của vật liệu ép với áp suất tác dụng thẳng

đứng.

– Độ ẩm, nhiệt độ, thành phần và kích cỡ của hạt sản phẩm.

- Các yếu tố đặc trưng cho điều kiện ép:

– Áp suất riêng.

– Ma sát giữa sản phẩm và dụng cụ ép, đại lượng này phụ thuộc vào thành phần, tính chất

của sản phẩm và trạng thái bề mặt của dụng cụ ép.

– Hình dáng bánh ép, dụng cụ ép và tương quan kích thước của nó.

– Chế độ ép có thể là ép chu kỳ hoặc ép liên tục.

– Hệ số bề mặt của vật liệu ép trực tiếp chịu áp suất ép, phụ thuộc vào số bề mặt trực tiếp

mà quá trình ép có thể tiến hành được, hệ số cụ thể như sau:

+ Một mặt: áp suất nén chặt tác dụng vào một bề mặt của vật liệu ép

+ Hai mặt: áp suất nén chặt tác dụng lên 2 bề mặt đối diện của vật liệu ép

+ Nhiều mặt: áp suất nén chặt tác dụng lên 3 đến 6 mặt của vật liệu ép

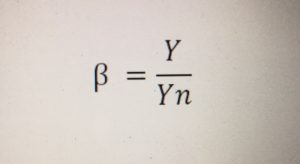

- Hệ số nén chặt đối với tiết diện ép là không đổi được xác định theo công thức:

Trong đó:

Y: khối lượng toàn thể tích vật ép (kg).

Y n : khối lượng thể tích cốt vật chất (kg).

- Đặc trưng cơ bản của quá trình đông và liên kết của vật liệu là sự phụ thuộc giữa sự

tăng áp suất và hệ số nén chặt của vật chất.

- Nói chung ép 2 phía sẽ giảm được áp suất ép từ 10 đến 20% so với ép một phía. Ép 2

phía sẽ thu được sản phẩm theo chiều cao đồng đều hơn, cải tiến được nhiều về chất

lượng sản phẩm.

3.3. Các phương pháp ép đùn được sử dụng trong công nghiệp hiện nay:

– Hiện nay có 2 công nghệ ép đùn được sử dụng phổ biến, đó là:

- Pittông ép.

- Vít đùn.

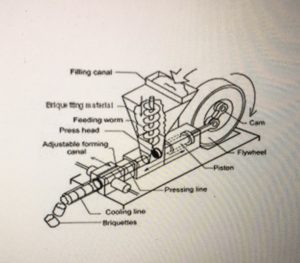

- Sử dụng Pittông ép:

– Cấu tạo :

H2.3.2. Pittông ép

+ Pittông – xylanh + Trục dẫn hướng + Vít tải

+ Khuôn ép + Điện trở nhiệt

+ Động cơ điện + Phễu cấp liệu

– Các ưu và nhược điểm của công nghệ Pittông ép:

- Có ít chuyển động tương đối giữa pittông và nguyên liệu. Do đó, độ mài mòn

của pittông giảm đáng kể.

- Là công nghệ hiệu quả nhất về chi phí.

- Một số kinh nghiệm vận hành đã đạt được bằng cách sử dụng các loại nguyên

liệu khác nhau.

- Độ ẩm của nguyên liệu ≤ 12% sẽ cho kết quả tốt nhất.

- Chất lượng của sản phẩm giảm xuống khi tăng năng suất mà năng lượng tiêu thụ

không đổi.

- Lớp bên ngoài của sản phẩm không được Cacbon hóa. Và sản phẩm tạo ra hơi

giòn.

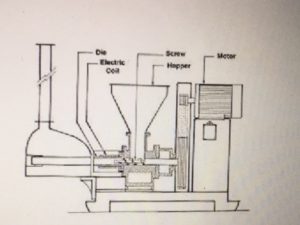

- Sử dụng Vít đùn:

– Cấu tạo:

H 2.3.3. Vít đùn

+ Phễu cấp liện + Vít đùn + Xylanh

+ Khuôn ép + Điện trở nhiệt + Động cơ

– Các ưu và nhược điểm của công nghệ Vít đùn:

- Sản phẩm ra là liên tục và đồng nhất.

- Bề mặt ngoài của sản phẩm được Carbon hóa một phần tạo điều kiện thuận lợi

cho việc bắt lửa dễ dàng và đốt cháy. Lớp Carbon hóa này còn giúp bảo vệ sản

phẩm tránh được độ ẩm của môi trường xung quanh.

- Sản phẩm tạo ra có một lỗ tròn giúp đốt cháy tốt vì cung cấp đủ không khí trong

quá trình cháy.

- Máy chạy rất êm và không chịu rung sốc hoặc tải trọng đột ngột

- Máy hoạt động tốt hơn so với pittông ép vì không có các bộ phận qua lại và

bánh đà.

- Các bộ phận máy và dầu được bảo vệ khỏi bụi, nguyên liệu nhiễm bẩn chưa

được xử lý

- Yêu cầu năng lượng của máy là cao so với máy piston ép.

– Các loại máy có trên thị trường:

H2.3.4. Máy ép củi trấu

4. SO SÁNH CHỌN PHƯƠNG ÁN GIỮA MÁY ÉP KIỂU PITTÔNG VÀ MÁY ÉP KIỂU VÍT:

(Nguồn: Biomass Briquetting: Technology and Practices – P.D. Grover & S.K. Mishra)

- Bảng so sánh giữa máy ép kiểu pittông và máy ép kiểu trục vít:

| CHỈ TIÊU | PITTONG ÉP | VÍT ĐÙN |

| Độ ẩm tối ưu của vật liệu | ( 10-15) % | (8-9) % |

| Độ mài mòn giữa các chi tiết | Thấp trong trường hợp của pittông và khuôn ép | Cao trong trường hợp của trục vít |

| Đầu ra của máy | Gián đoạn ( Trong các hành trình kép ) | Liên tục |

| Năng lượng tiêu thụ | 50 kWh/tấn | 60 kWh/tấn |

| Khối lượng riêng của vật liệu | ( 1-1.2)g/cm3 | ( 1-1.4 ) g/cm3 |

| Bảo trì | Thấp | Cao |

| Hiệu suất đốt cháy của sản phẩm | Không tốt | Tốt |

| Khả năng cacbon hóa | Không thể | Tốt |

| Phù hợp trong khí hóa | Không phù hợp | Phù Hợp |

| Tính đồng nhất của sản phẩm | Không đồng nhất | Đồng nhất |

- Kết luận:

– Từ bảng so sánh trên cùng với tính khả thi của Công nghệ ép đùn kiểu trục vít mà nhóm

Sinh viên chọn thiết kế Máy ép đùn kiểu trục vít trong Đồ án Tốt nghiệp của mình.

5. CÁC YẾU TỐ ẨNH HƢỞNG ĐẾN QUÁ TRÌNH ÉP ĐÙN:

5.1. Áp l ực ép:

– Công nghệ ép được chia thành:

+ Nén áp lực cao.

+ Nén áp lực trung bình với một thiết bị gia nhiệt.

+ Nén áp suất thấp với chất kết dính.

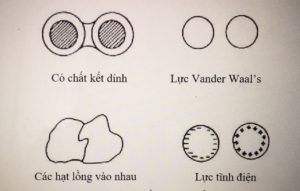

– Nếu nguyên liệu được nén không có chất kết dính thì các hạt được kết dính với nhau nhờ

lực Vander Waal’s, lực hóa trị, lực tĩnh điện hoặc lồng vào nhau.

H.2.3.4. Một số loại liên kết.

5.2. Tính chất của vật liệu:

– Khả năng chảy loãng và độ kết dính (chất bôi trơn và chất kết dính có thể truyền các dặc điểm này

để kết dính vật liệu).

– Kích thước hạt (hạt quá mịn thì độ dính kết cao hơn dẫn đến khó khăn trong việc chảy vật liệu).

– Lực bề mặt (quan trọng trong việc tăng độ bền).

– Tính kết dính.

– Độ cứng (hạt quá cứng dẫn đến khó khăn trong việc thiêu kết vật liệu).

– Phân bố hạt theo kích thước ( những hạt đủ mịn cần kết dính với những hạt lớn hơn để tạo sự gắn

kết chặt chẽ hơn).

5.3. Các phụ ph ẩm nông nghiệp phù h ợp v ới quá trình ép:

- Độ ẩm thấp:

– Độ ẩm nên càng thấp càng tốt (khoảng 10÷15%), độ ẩm cao sẽ phải tốn một phần chi

phí trong việc sấy sơ bộ.

- Hàm lượng tro:

– Hàm lượng tro nhiều sẽ không tốt vì tro sẽ ngưng tụ trên các ống của các loại máy sưởi

và buồng đốt của lò hơi.

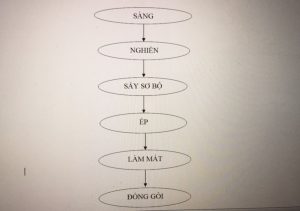

6. QUY TRÌNH CÔNG NGHỆ ÉP CỦI TRẤU:

Công ty Phú Thành là nhà sản xuất củi trấu ở miền Tây uy tín, chuyên cung cấp các nhiên liệu đốt xanh và sạch như là: củi trấu viên nén hay trấu viên, củi trấu thanh, củi trấu đập, trấu nghiền , củi mùn cưa ép hay viên nén gỗ Mọi nhu cầu từ ít đến số lượng lớn, nguồn cung ổn định, nhà máy sản xuất củi trấu Phú Thành phục vụ mọi nhu cầu của Quý Khách.

Hãy liên hệ ngay với chúng tôi để được báo giá tốt và hợp tác lâu dài:

Công Ty TNHH SX TM Năng Lượng Phú Thành

-

-

- NMSX :Cảng Bảo Mai, QL 54, Tân Thành, Lai Vung, Đồng Tháp

- Email: [email protected]

- Website: https://cuitrauvien.com

- HOTLINE/ZALO 1: 0903.680.685

- HOTLINE/ZALO 2: 0909.360.528

-